ノイズ対策の要点まとめ【プリント基板編】

この記事では「ノイズ対策ハンドブック」の中から、プリント基板のノイズ対策で重要なポイントを3つの観点から紹介します。

動画はこちら↓

GNDプレーンのノイズ対策

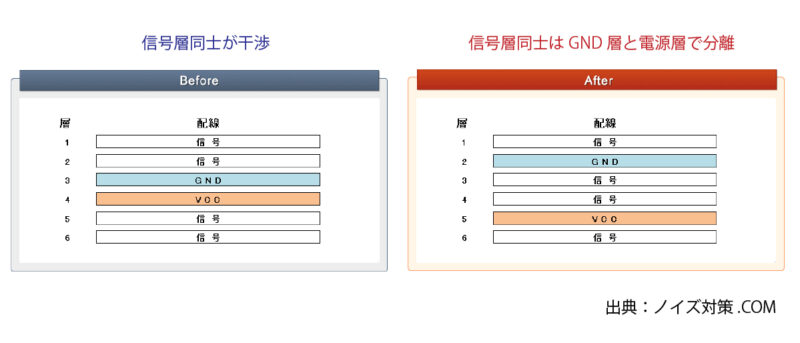

プリント基板のGNDプレーンにおけるノイズ対策のポイントは、GNDパターンの配置とレイアウトが挙げられます。

GNDパターンを太く、短くすることが重要なのは言うまでもありませんが、プリント基板においてはGNDプレーンをどのように配置するかでノイズ性能が決まると言っても過言ではありません。

この配置において最も重要なことは、GNDに流れるリターン電流をイメージすることで、リターン電流の流れを妨げないようにGNDパターンを配置します。

またGNDパターンのレイアウトについては、リターン電流の妨げにならないように不要なスリットを削除したり、あるいはGNDがアンテナとして機能しないように適切にビアを打ったり場合によってはGNDパターンをカットするといった対策が施されます。

GNDパターンの詳細については、下記の記事で解説しています。

伝送線路のノイズ対策

伝送線路のノイズ対策は、主に配線レイアウトに関する内容になります。

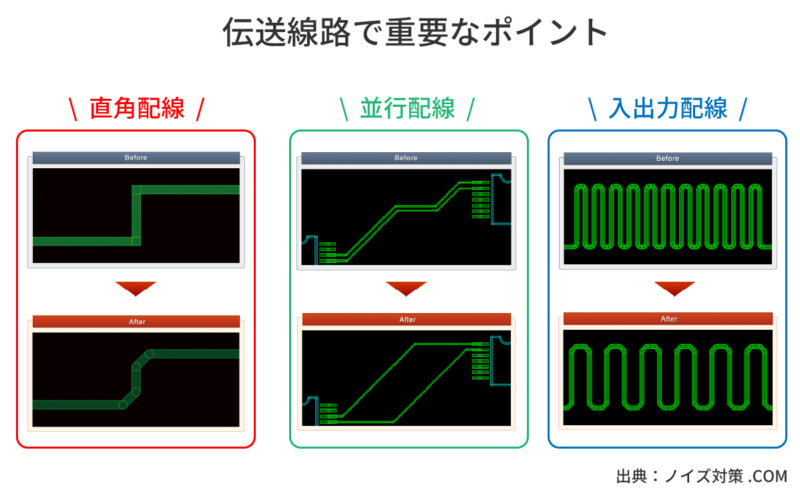

伝送線路のレイアウトについては、直角配線しないこと、並行配線しないこと、入出力の配線を近づけないこと、この3つのルールを厳守する必要があります。

直角配線

直角配線については、プリント基板上で伝送線路を曲げるときに急激に線路を90°曲げるのではなく、斜め方向に一度曲げてから方向転換したり、あるいは曲線的に線路の向きを変えるといったアプローチが取られます。

これは伝送線路を曲げたときに特性インピーダンスが変化してしまうことを防ぐためで、特に高速信号を伝送している場合には波形が歪んだり、放射ノイズが増加したりとノイズ性能を著しく低下させるため、伝送線路のレイアウトでも特に重要なポイントになります。

並行配線

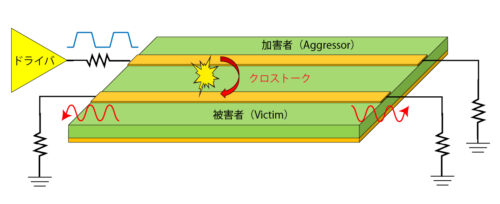

また並行配線については、伝送線路同士を必要以上に近づけすぎないことが特にクロストークノイズを低減させるために重要になります。

クロストークノイズというのは、ある伝送線路から別の伝送線路に対して電磁的に結合することによって発生するノイズのことです。

入出力配線

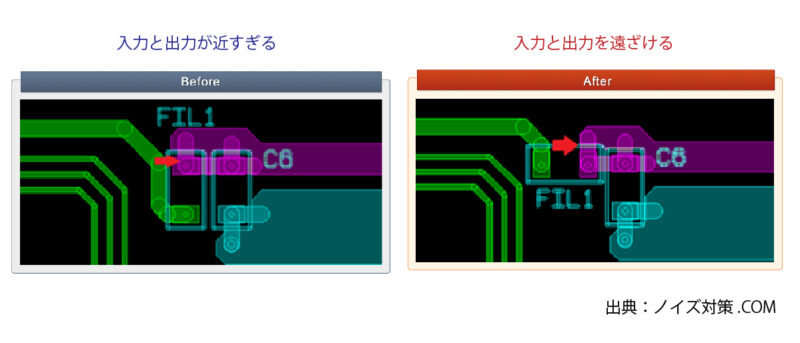

出力の配線については、入出力の線路間距離(クリアランス)が近すぎると入出力の伝送線路が互いに結合してフィルタの性能が低下したりします。

そのため、フィルタ回路であれば入出力の伝送線路が遠くなるように部品の配置を見直したり、ミアンダ配線であれば折り返すときのクリアンスを大きくするといった配線レイアウトを適用する必要があります。

ちなみにミアンダ配線のクリアランスについては、パターン幅に対して3倍程度で設計することで想定通りの遅延が得られるようになります。

部品実装でのノイズ対策

部品実装でのノイズ対策については、ここでは「パスコン」「抵抗」「コイル」の3つの部品に絞って注意点を紹介します。

パスコン

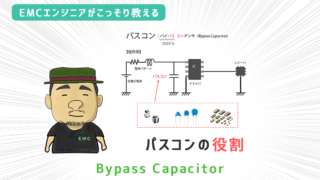

そもそもパスコンというのはバイパスコンデンサを略した用語で、ノイズの発生を低減させる働きを持ちます。

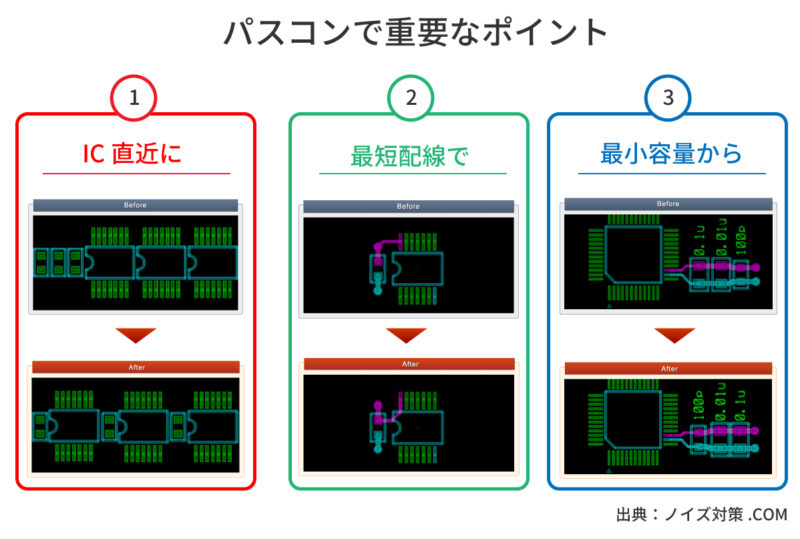

そんなパスコンを効果的に使用するためのポイントは、半導体ICのできるだけ「近い位置」に「最短の配線」で「最小の容量」から接続することです。

パスコンはバイパス電流の経路が短いほど半導体ICから見たインピーダンスが低くなり、ノイズの発生を抑制することにつながります。

配置については目に見えるためわかりやすいですが、複数の半導体ICが電源ラインを共有している場合はそれぞれの半導体ICごとにパスコンを直近に配置する必要があります。

また配線については、特にビアを介して電源層やGND層に接続する場合に必ずパスコンを介してからビアを打つようにしてください。

そしてパスコンを複数実装する場合は、必ず静電容量の小さいコンデンサから順に半導体ICに近い位置に配置してください。

抵抗

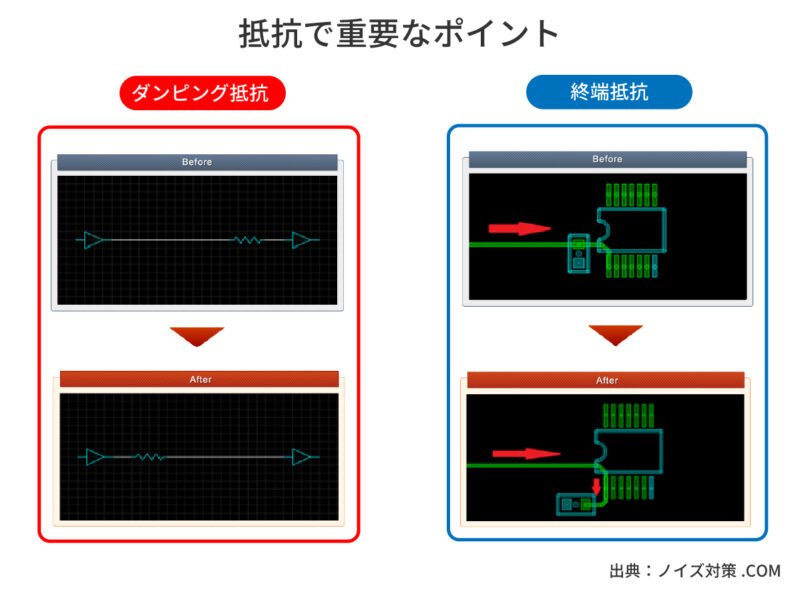

抵抗の実装については、特に伝送線路に接続する「ダンピング抵抗」と「終端抵抗」の位置に注意する必要があります。

ダンピング抵抗と終端抵抗は、いずれも信号の反射を抑制して不要なノイズの発生を防ぐ働きを持ちますが、同じ部品定数であったとしても実装位置によっては適切な効果が得られなくなります。

具体的な実装位置については、ダンピング抵抗が送信端の近傍、終端抵抗が受信端の近傍に配置する必要があります。

なおダンピング抵抗と終端抵抗によるインピーダンスマッチングの原理については、以下の記事で解説しています。

コイル

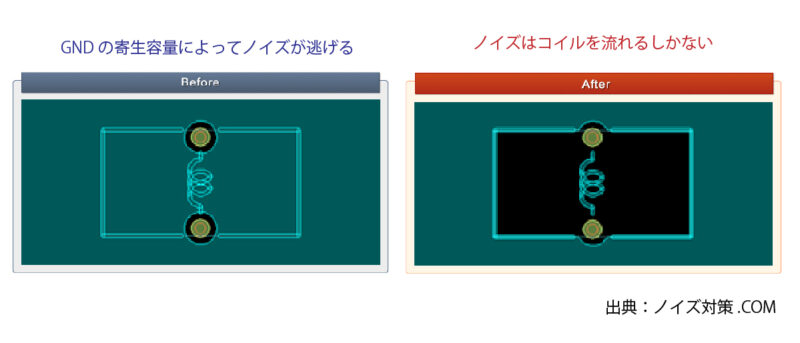

コイルの実装については、コイルの直下に存在するGNDパターンを削除するというテクニックになります。

コイルは高周波でインピーダンスが高くなり、ノイズ電流を流しづらくする作用を持ちますが、コイルの直下にGNDパターンが存在すると伝送線路とGND間で寄生容量が生じてノイズ電流が流れてしまうことがあります。

そのためコイルの効果を高周波まで持続させるためには、コイルの直下に存在するGNDパターンをあえて削除するといった手法が用いられます。

おわりに

今回はプリント基板のノイズ対策をテーマに「GNDパターン」「伝送線路」「部品実装」の3つの観点からノイズ対策におけるテクニックや注意点を解説しました。

今回紹介したノイズ対策のポイントについては、アート電子が発行している「ノイズ対策ハンドブック」の中に Before – Afterの事例とともに紹介されています。

このハンドブックは無料で入手することが可能で、ノイズ対策のチェックリストとしても活用できる内容となっているので、実際に入手してみたい方は下記のボタンからチェックしてみてください。

今回は以上です。

最後まで読んでいただき、ありがとうございました。